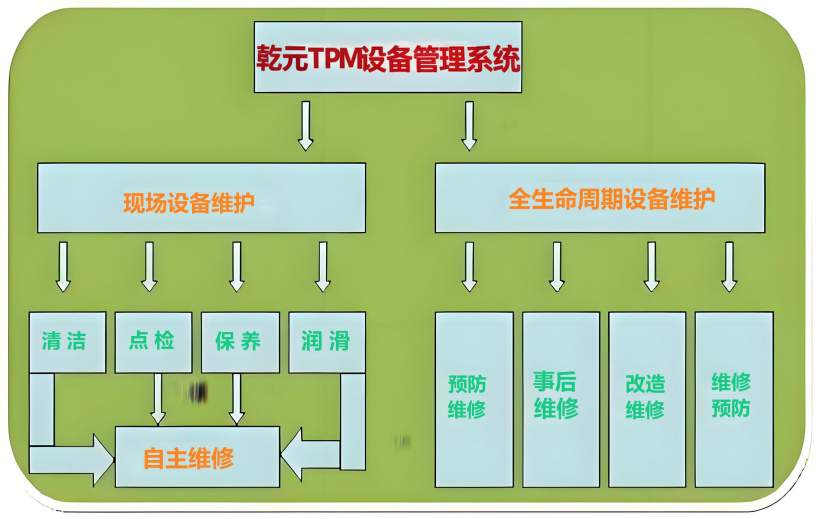

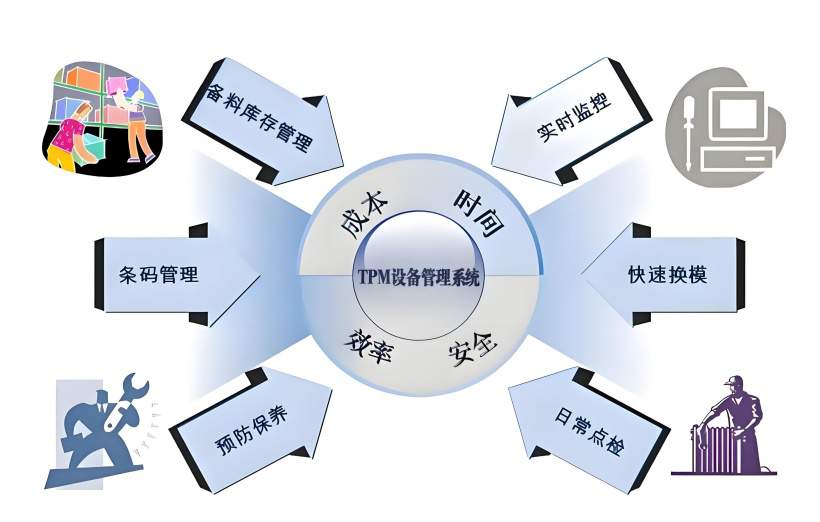

TPM設備管理系統(tǒng)(Total Productive Maintenance)是一種以全面生產(chǎn)維護為核心,結(jié)合現(xiàn)代信息技術實現(xiàn)設備全生命周期管理的系統(tǒng)。其核心目標是通過全員參與、預防性維護和持續(xù)改進,提高設備綜合效率(OEE),降低故障率,延長設備壽命,并減少維護成本。

核心理念:

全員參與:從操作員到管理層,所有人員均參與設備維護,形成全員責任文化。

預防為主:通過定期維護、實時監(jiān)控和預測性分析,提前發(fā)現(xiàn)并解決潛在問題,避免故障發(fā)生。

持續(xù)改進:通過數(shù)據(jù)驅(qū)動優(yōu)化維護策略,不斷提升設備管理水平和生產(chǎn)效率。

電子檔案:記錄設備型號、安裝時間、維修歷史、廠家信息等,支持多維度分類(如產(chǎn)線、車間、設備類型)。

點檢計劃:制定周期性檢查計劃,自動推送任務至移動端,支持巡檢路線規(guī)劃,避免漏檢。

日常維護:操作員負責設備清掃、潤滑、緊固、點檢,通過移動端記錄異常并一鍵上報。

標準化作業(yè):提供數(shù)字化作業(yè)指導書,確保操作規(guī)范,異常快速流轉(zhuǎn)至維修工單。

周期性維護:基于時間、使用頻次或生產(chǎn)節(jié)拍定義保養(yǎng)規(guī)則,自動生成保養(yǎng)計劃并調(diào)度人員。

執(zhí)行追蹤:記錄保養(yǎng)過程,上傳現(xiàn)場照片和備件更換情況,確保責任可追溯。

故障記錄:詳細記錄故障現(xiàn)象、原因及維修過程,生成維修工單并與備件庫存聯(lián)動。

數(shù)據(jù)分析:通過MTTR(平均修復時間)、MTBF(平均無故障時間)、OEE等指標分析,優(yōu)化維護策略。

實時監(jiān)控:采集設備運行數(shù)據(jù)(振動、溫度、電流等),計算OEE并生成可視化看板。

趨勢分析:識別設備性能下降趨勢,預測潛在故障風險,支持決策優(yōu)化。

技能提升:提供設備操作、維護培訓課程,支持在線學習和考試認證,確保員工持證上崗。

知識庫:建立設備操作手冊、故障案例庫,促進經(jīng)驗共享。

風險管控:監(jiān)控設備安全風險(如高溫、高壓),確保符合環(huán)保法規(guī)(如排放標準)。

能耗管理:集成能源數(shù)據(jù),分析設備能耗效率,發(fā)現(xiàn)浪費環(huán)節(jié)。

新設備管理:記錄選型對比、安裝調(diào)試數(shù)據(jù),評估初期性能穩(wěn)定性,優(yōu)化采購決策。

質(zhì)量關聯(lián):追溯設備狀態(tài)與產(chǎn)品質(zhì)量問題,預防缺陷產(chǎn)生,支持FMEA(失效模式分析)。

目標明確:確定提升OEE、降低故障率等具體目標,界定系統(tǒng)覆蓋的設備范圍。

現(xiàn)狀評估:分析現(xiàn)有設備管理流程痛點,如維護效率低、數(shù)據(jù)孤島等。

功能匹配:選擇支持TPM核心模塊(如自主保全、計劃保全)的系統(tǒng),確保與MES、ERP等系統(tǒng)集成能力。

供應商評估:考察廠商行業(yè)經(jīng)驗(如慧都科技在汽車零部件行業(yè)的落地案例)。

硬件部署:安裝傳感器、邊緣計算設備,確保數(shù)據(jù)實時采集。

數(shù)據(jù)初始化:導入設備臺賬、歷史維修記錄,配置維護規(guī)則。

全員培訓:開展TPM理念和系統(tǒng)操作培訓,強調(diào)全員參與的重要性。

文化營造:通過獎勵機制(如“微創(chuàng)新積分制”)激發(fā)員工參與熱情。

效果評估:定期分析OEE、故障率等指標,識別改進空間。

策略優(yōu)化:根據(jù)數(shù)據(jù)反饋調(diào)整維護計劃,引入AI預測模型提升精準度。

汽車制造:豐田通過TPM減少設備故障率,提升生產(chǎn)線穩(wěn)定性,OEE提升20%。

電子制造:精密電子企業(yè)利用TPM管理高潔凈度設備,確保產(chǎn)品良率。

電力與化工:實時監(jiān)控設備運行狀態(tài),預防故障導致的停機,保障能源供應連續(xù)性。

衛(wèi)生管理:通過TPM確保設備定期清洗消毒,符合HACCP標準,減少污染風險。

GMP合規(guī):維護生產(chǎn)環(huán)境潔凈度,記錄設備驗證數(shù)據(jù),確保藥品質(zhì)量。

應對:通過培訓和激勵機制(如豐田的“Kaizen活動”)提升參與感,建立“持證上崗”制度。

應對:使用OCR技術批量導入歷史數(shù)據(jù),選擇支持API接口的系統(tǒng)(如慧都TPM與MES無縫集成)。

應對:部署防火墻、入侵檢測系統(tǒng),實施零信任架構(gòu),確保數(shù)據(jù)加密傳輸。

應對:采用低代碼平臺(如織信Informat)快速定制模塊,降低開發(fā)門檻。

智能化:結(jié)合物聯(lián)網(wǎng)和AI,實現(xiàn)預測性維護(如通過振動分析預測軸承故障)。

集成化:與供應鏈、生產(chǎn)系統(tǒng)深度融合,形成全鏈條協(xié)同(如TPM與SCADA、MES集成)。

低代碼化:通過可視化工具快速構(gòu)建TPM模塊,適應個性化需求。

通過科學規(guī)劃與技術創(chuàng)新,TPM設備管理系統(tǒng)將成為企業(yè)數(shù)字化轉(zhuǎn)型的核心引擎,助力實現(xiàn)降本增效與可持續(xù)運營。

溫馨提示:欲了解更多關于企業(yè)資源管理的內(nèi)容,請點擊乾元坤和設備管理系統(tǒng)。