量具管理使得校準、整合和追溯變得很簡單,目前很多的部件越來越小,測量難度在不斷地上升,導致測量成本的增加,當一些部件變得越來越昂貴時這些部件的報廢成本也就越來越高。

量具管理辦法

當一個零部件在生產時尺寸發生微小的變化,測量設備也在發生著變化。粗劣的校準導致大規模的測量不確定引起錯誤和昂貴校準費用,增加制作過程成本,減低質一個集成質量管理系統中的強制實施部分獨一無二,獨立的量具管理包在一個獨立的任務剛剛好,但是他們的附加值僅僅限于在他們所建立的貯倉。再造一個相同應用任務意味著成本只要剛開始的一半,從頭開始也意味著復制最初的時間和資源投入。有多少部件你需要測量?你能承受起一次又一次從頭開始?同時,法制法規和強制認證的壓力也在驅動著質量計劃過程,如流程圖,FMEA和控制計劃等去要求更多的信息。越來越大的范圍,包括量具的可追溯,工具的設置和校準。

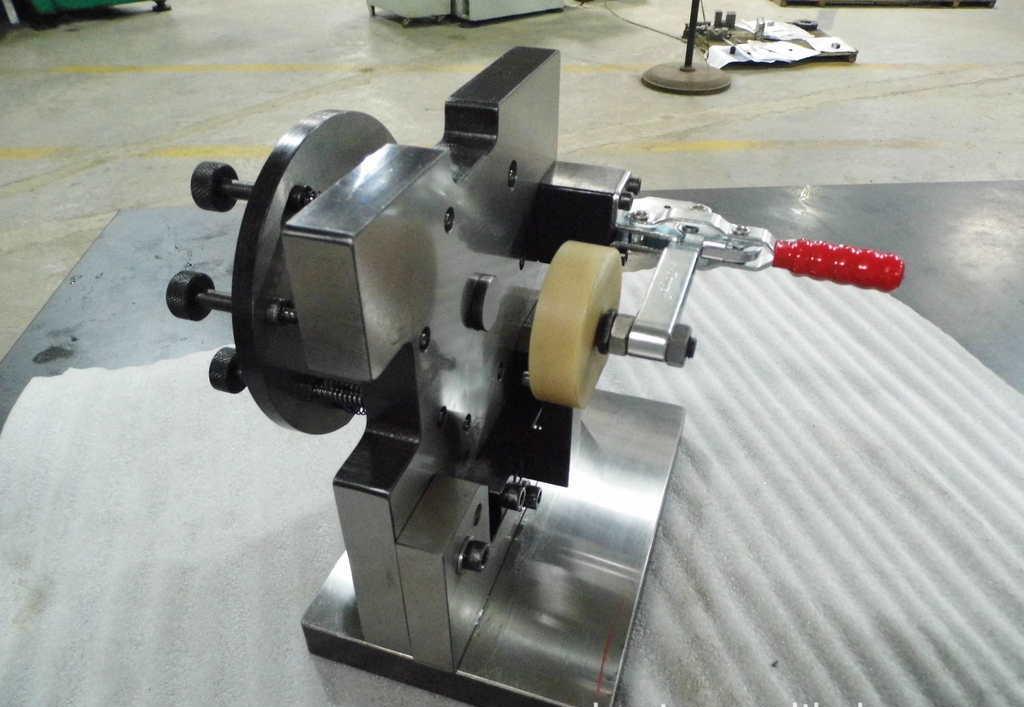

一系列的量具和工具管理功能。方案后的QDA軟件的穩健性能處理不斷增長的數字和復雜度。它打破了傳統校準應用的壁壘:每個量具無限制測試點可追溯標簽的無限制輸入在輸入時實時計算擴展歷史追蹤內置R&R研究配套和控制模塊廣泛的集成報告事件通告解決方案準確描述每天的測量。控制和追溯能力需要的行為,推進所有相MSA,檢測計劃,控制圖表和校準數據,能促進好的生產決策和管理報QDA數據采集集成量具管理和生產測量。例如,當量具超出規格,你能追蹤測量部件返回到控制召回責任。

保持成本在控制中報廢和返工會造成巨大成本支出。美國的制造商因為沒有把缺陷在產品出廠前修復而每年要花費二百五十億。一些合同甚至中止。集成量具和工具管理在保持返工率下降起了關鍵性的作用,將繁重的挑戰轉變成有效的收建立和保持一個精確的量具歷史和性能記錄能讓你優化測試日程表。顯然,專注于在實際應用中使用經過校準的工具是數據采集的前提條件。當QDA軟件和SPC與數據采集軟件關聯起來后,所使用量具的校準狀態能在工廠現場被自動檢測。全面的追溯使用這個系統超差量具,可以知道哪個被檢測部件是可疑需要進一步核實,避免預期外的昂貴的召回。校準對測量可追溯性和符合性而言是一個必要的要求。一旦醫療和軍方應用獨有的主要依靠,詳細的檢測計劃需要量具序列號,以便跟蹤到具體量具的工作可以變得越來越方便。

了解更多,請點擊乾元坤和設備管理系統、